Metales en estado fino. Se suelen suministrar en forma de granalla o en forma de plancha laminada.

Antes de realizar cualquier trabajo artesanal de joyería debe prepararse el material de base, en este caso oro, plata o platino. Para ello se pasa por diversas fases como son el aleado, el recocido y el decapado.

Para dar dureza y maleabilidad al metal, hay que conocer el comportamiento de su estructura interna cuando es sometido a distintos cambio de temperatura y presión.

A temperatura ambiente, el metal está formado por una serie de estructuras regulares dispuestas en orden; los llamados cristales. Existen siete sistemas de cristales y catorce configuraciones de enrejado; algunos cristales tienen forma cúbica y otros formas hexagonales. Los metales que se trabajan en joyería (oro, plata, cobre, etc) tienen todos la misma estructura cúbica cristalina.

Cuando se funde el metal, éste deja de ser sólido para convertirse en líquido, sustituyendo su estructura geométrica inicial por una estructura geométrica menos ordenada.

Cuando el metal se enfría, empieza a recuperar su estructura, pero lo hace desordenadamente, formando una especie de racimos que tienen todos el mismo orden pero no necesariamente la misma orientación. A medida que el metal se enfría, se forman más y más racimos hasta que chocan entre sí; se van formando unas líneas o fisuras donde confluyen los racimos. Cuanto más pequeñas y juntas están esta líneas, más duro es el metal; los cristales en los límites no pueden moverse.

Aleado

Consiste en mezclar uno o más metales por medio de la fundición. Cuando los metales se mezclan entre sí , sus características varían; se endurecen o ablandan, cambian de color y aumenta o disminuye su punto de fusión.

Los metales más utilizados en la fabricación de joyas, oro, plata o platino, son muy maleables pero sin alear resultan demasiado blandos. Para darles dureza y poder trabajarlos deben alearse, es decir, mezclarlos con otros metales con el fin de conseguir mayor resistencia, o para variar su color etc. Las aleaciones más habituales son con cobre, paladio etc.

Para conseguir la aleación deben fundirse los metales, pero antes debe prepararse la liga del oro o plata para que se ajuste al título o ley.

En joyería, la aleación más utilizada es la de 750 milésimas o 18 quilates. Se acostumbra a multiplicar por 0.33 la cantidad de oro fino para encontrar la aleación necesaria y añadirla al oro fino. Ligar al 33.33% es lo correcto, pues se ajusta a las 750 milésimas que marca la ley.

Fundición en horno y colado en chaponera

Una vez fundido el metal en hornos se cuela en distintos recipientes y se deja enfriar . Entonces pasa a la siguiente fase.

Recocido

Al ser trabajados, los metales se endurecen paulatinamente hasta que llega un momento en que, de continuar trabajándolos, se partirían. El proceso consiste en calentar el metal hasta llegar a un punto llamado de recocido. Aplicando calor se acelera el movimiento de los átomos y la subsiguiente recristalización. En este punto el metal vuelve a recuperar la ordenación cristalina muy próxima a la inicial con vacíos que permiten un mayor movimiento de los cristales, y a ser dúctil y apto para continuar trabajándolo. .Si no se recociera el metal empezaría a agrietarse y partirse. Es importante que la temperatura de recocido no sea excesiva o escasa, para que los cristales alcancen el tamaño adecuado.

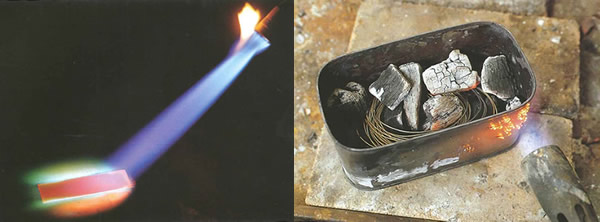

No todos los metales se recuecen a la misma temperatura ni en el mismo momento. El oro fino prácticamente no precisa recocido, pero aleado a 18 quilates necesitará un primer recocido al llegar a un 75% de su volumen inicial. En los talleres artesanales el proceso se suele hacer directamente con el soplete o soldador. En el caso de tener que recocer hilo de oro o plata muy finos, para evitar que éste se funda en el intento, se aconseja tomar una lata vieja, poner el hilo dentro mojado con antioxidante junto con trozos de carbón vegetal y con el soldador aplicar calor a la lata. De este modo el calor se repartirá por un igual sin que el hilo se parta.

Recocido con soplete y recocido de hilo con carbón vegetal y fuego indirecto.

Una vez recocido debe enfriarse el metal hasta llegar a la temperatura ambiente, lo cual puede producirse paulatinamente o rápidamente, en este último caso con agua o ácido. Si se enfría de golpe con agua, se interrumpe el proceso de ordenación. Hay casos en los que es necesario enfriar el metal rápidamente para conservar la estructura de los cristales y casos en que no es aconsejable hacerlo; depende del metal utilizado o si se trata de lingotes o plancha y de la temperatura alcanzada en el recocido. En el caso del oro, algunas veces enfriar de golpe permite que se ablande más que si se deja enfriar lentamente.

Enfriamiento lingote plata

Decapado

Después de recocido y fundido, se forma, en contacto con el oxígeno del aire, una capa de óxido derivada básicamente del cobre de la aleación. Junto con este óxido, también se encuentran otros restos. Este óxido debe eliminarse porque si se trabajase con él se estropearían las limas y el metal sería difícil de soldar. Este proceso se denomina decapado y se realiza mediante una disolución llamada blanqueamiento.

Para decapar el oro y la plata se acostumbra a utilizar una solución de agua con un 20% de ácido sulfúrico. Esta disolución debe calentarse para ser más efectiva. Si se trabaja en frío se tarda mucho más tiempo e decapar la pieza.

Decapado de lingotes con ácido sulfúrico.

Después del decapado, siempre se debe enjuagar la pieza con agua y luego secarla para poder continuar trabajándola.

Para eliminar en buena parte el ácido de una pieza hueca, o de una pieza con muchos rincones, se debe utilizar una disolución de bicarbonato sódico (las sales neutralizan los ácidos). De modo que después de sacar la pieza del ácido, es útil hacer un primer enjuague en una ligera disolución de bicarbonato.

Mermas

En el proceso de elaboración de una pieza siempre se generan unas pequeñas pérdidas de metal como consecuencia de su manipulación. Muchas de estas mermas se producen la fundir. El metal se pierde por pequeñas salpicadiyrsa generadas por el fuego demasiado potente, o por quedar pequeñas bolas de metal adheridas a la superficie del crisol..

La oxidación también produce pequeñas pérdidas durante el blanqueamiento. Cuando se recuece, es aconsejable utilizar un antioxidante; de este modo, se evitan las pérdidas y la pieza llegará a la pulidora en buen estado superficial.

Otras fuentes de merma son el limado, el serrado y el esmerilado. Se origina una dispersión general de polvo que contiene el metal y que nunca se logra recuperar en su totalidad. Quizás la mayor parte de merma la genera la pulidora.

Bibliografía

Información extraída de:

Carles Codina (2000). La Joyería. Parramón Ediciones.

© Parramon Paidotribo – Derechos mundiales

http://www.parramon.com/ficha.aspx?cod=P02695